- 钒冶炼技术和生产工艺

- 我国是钒资源大国,也是钒的生产和消费大国。钒合金、五氧化二钒及钒化合物主要用于钢铁生产、玻璃与陶瓷工业、 硫酸和石油化工生产行业。目前,提取五氧化二钒的矿产资源有两大类:一类是钒钛磁铁矿; 二类是含钒的碳质页岩(俗称石煤、煤矸石)。我国石煤钒矿蕴藏量极其丰富,因此从含钒石煤中提取五氧化二钒具有很好的应用前景。

- 酸浸碱溶提钒法

- 利用酸使含钒固废中的钒以VO2+ ,VO2+的形态浸出,加碱中和,在弱碱性条件下用氧化剂使钒成为五价离子(如VO3-),并使钒与铁的水合氧化物等杂质共同沉淀,再用酸碱浸制得粗钒,粗钒经碱溶生成五价钒的钠盐,并除去杂质硅,后用铵盐二次沉钒得偏钒酸铵,经焙烧得到高纯V2O5,该工艺已应用低钒钢渣提钒。

- 钠化焙烧提钒法

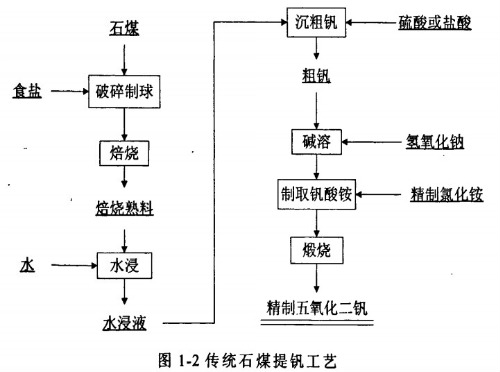

- 钠化焙烧提钒是含钒原料提钒应用较多的工艺,研究也较为透彻,我国陈厚生教授对该工艺技术贡献较大。其基本原理是:以食盐或苏打为添加剂,通过焙烧将多价态的钒转化为水溶性五价钒的钠盐,如Na2O. yV2O5 和NaVO3,再对钠化焙烧产物直接水浸,可得到含钒及少量铝杂质的浸取液,然后加入铵盐(酸性铵盐沉淀法)制得偏钒酸铵沉淀,经焙烧得到粗 V2O5,再经碱溶、除杂并用铵盐二次沉钒得偏钒酸铵,焙烧后可得到纯度大于98%的V2O5。也可用硫酸浸渍焙烧产物,此时发生反应:2NaVO3+H2SO4 =Na2 SO4+H2O+V2Os,分离得到粗V2O5,后经碱溶、除杂并用铵盐二次沉钒得偏钒酸铵,经焙烧可得高纯V2O5。该工艺已用于石煤和低钒钢渣提钒。流程图可在下方石煤提钒部分看到。

- 直接焙烧提钒法

- 一般包括焙烧、浸出、沉钒、制偏钒酸铵和锻烧几个步骤。焙烧时不加任何添加剂,靠空气中的氧在高温下将低价钒直接转化为酸可溶的V2O5。然后用硫酸将焙烧产物中的V2O5以五价钒离子形态浸出,再对浸出液净化,除去Fe等杂质,并用水解沉淀法或铵盐沉淀法沉淀红钒,再将红钒溶解于热的烧碱水溶液中,控制适当浓度和pH值,使溶液中的钒主要以VO3(OH)2-形态存在,澄清后取上清液采用铵盐沉淀法制偏钒酸铵,再锻烧即得高纯V2O5。该法已用于含钒石煤的提钒。

- 钙化焙烧提钒法

- 将石灰或含钙化合物作溶剂添加到含钒固废中造球、焙烧,使钒氧化成不溶于水的钒钙盐,如 Ca(VO3) 2、Ca3 (VO4)4、Ca2V2O7,再用酸将其浸出,并控制合理的pH,使之生成VO2+或V10O28 6-等离子,同时净化浸出液,除去Fe等杂质。然后采用铵盐法沉钒、制偏钒酸铵并锻烧得高纯V2O5。钙化焙烧法已应用于石煤提钒中。

- 溶剂萃取提钒法

- 用焙烧、酸浸、碱浸等手段将含钒固废中的钒转变为水溶性或酸溶性的含钒离子团,如HV10O285-、VO3 (OH) 2-、V2O74-、 V4O122-、VO3-、 VO2+(溶液pH值不同,离子团也不同),然后用萃取剂(如N-263 、7402)萃取,并发生阴或阳离子交换,如:采用N-263在pH=5时萃取[HV10O28 ]5-,发生反应: [HV10O28 ]5-+5R3N+CH3C1-(O)--(R3N+CH3)5[HV10O28 ]5-(O)+5C1-((O)表示有机相),由于其它金属离子大都不能进入有机相中,从而实现了钒与金属杂质离子的分离。经萃取的有机溶液,再用反萃剂(如NH4CI、氨水)反萃,使钒再从有机相转入水相,然后调整pH值,使钒以多钒酸铵或偏钒酸铵的形态沉淀,再锻烧沉淀物即得高纯V2O5。

- 由于含钒离子、萃取剂及反萃剂的种类都很多,所以相应提钒工艺也多,但工艺路线相近,一般为:制含钒离子-萃取-反萃-沉钒-脱氨得V2O5。此法已成功应用于石煤、低钒钢渣、废钒催化剂提钒。

- 离子交换提钒法

- 采用焙烧、酸浸、碱浸等工艺将含钒固废中的钒转化成水溶性的含钒离子,如:VO3-、V4O124-(因溶液pH值不同离子也不同),再根据物料的不同采用不同的离子交换剂(如717树脂),并调整溶液pH值,在离子交换柱上发生吸附反应,如采用717树脂对VO3-进行离子交换吸附时发生反应:VO3-+R -N(CH3)3C1--R-N(CH3)3VO3-+ C1-(R表示烃基)。由于VO3-对717树脂的亲和力大于杂质离子对树脂的亲和力,所以能除去磷、铁、铝、硅等杂质。上述吸附于离子交换柱上的钒可以用NaCI溶液洗脱,反应为:R-V(CH3) 3VO3-+C1---VO3-+ R-N(CH3)3C1。经吸附,钒被固定于离子交换柱上,并实现了杂质分离。再经脱附,钒转入洗脱液中,后再用铵盐沉淀法沉钒、制偏钒酸铵,再锻烧得V2O5。

- 此法在国外起步较早,但直到1991年,加拿大Fort McMurray公司才建立离子交换厂提钒。我国20世纪70年代初进行了一系列离子交换提钒的试验,到90年代初,用717离子交换树脂法对石煤提钒土艺已在湖北通城、丹江口等地应用于生产。目前,离子交换法也成功地用于废钒催化剂的提钒。

- 我国从20世纪60年代开始研究从各种含钒物质中提钒,70年代开始在国际高钒价的影响下,我国南方各省一度兴建了近百家小钒厂,后来由于国际市场钒价下跌,绝大部分提钒厂先后关闭,70年代以来,在钒价波动影响下,我国从钒矿中提钒出现了几次大起大落。1984年以后才趋于稳定发展,产量逐年增加。石煤是我国重要的钒矿来源之一,因而从石煤矿中提取五氧化二钒的工艺也是关注对象之一。

- 传统工艺

- 1)国内目前的提钒工艺多为食盐钠化焙烧工艺流程。工艺流程图见下方。

- 在生产过程中会产生大量HCl和C12等有害气体及富含大量盐分的废水。随着国家有关部门对环保的要求日趋严格,传统的钒冶炼厂由于污染太大,钒转化率不高,在环境保护与经济效益欠佳的双重压力下而被迫关闭。

- 2)食盐焙烧-水浸渣再酸浸工艺 : 为了解决食盐焙烧.水浸提钒的低转化率,提高V205的总回收率,简化工艺流程,降低精钒生产成本,提出了食盐焙烧.水浸渣再酸浸工艺,该工艺提高了V205的回收率,降低了资源消耗,提高了资源利用程度,但仍未改变食盐焙烧提钒的污染问题。

- 采用钠化焙烧-水浸渣再酸浸工艺从淅川钒矿钠化焙烧物料二次酸浸液中回收钒,并对转化后的含钒溶液采用铵盐沉钒法,制得了纯度为99.2%的V205,为工业化应用奠定了基础。

- 3)食盐焙烧-酸浸工艺 : 在石煤中加入12%-16%NaCI,780℃-830℃下焙烧2h-3h,焙砂用4%-8%稀硫酸浸出,浸出液经净化后加热浓缩,调节pH,水解沉钒,得到粗钒后,可进一步提纯得到精钒。酸浸后废渣的酸度较高,不能用作建筑材料,堆放占用大量的土地,废水中含有较高浓度的有害金属离子,需要处理后才能排放,所以生产成本较高。

- 钠盐焙烧提钒工艺中,除了上述以食盐作为焙烧添加剂外,还有采用碳酸钠或者硫酸钠作为焙烧添加剂进行提钒,也都取得了良好的效果,同时也减小了环境污染。

- 新工艺实例

- 进入新世纪以来,国家对环保要求越来越严格,强制关闭了数百家规模小、环保不符合要求的提钒厂,同时也迫使各企业和投资方重视新工艺新技术的开发,研究采用污染少的新工艺投入运营, 因而国内采用钠法焙烧工艺基本上被污染少的工艺淘汰。近年来发展的一些石煤提钒新工艺一般都是某几个技术创新的结合, 下面是几个相关实例。

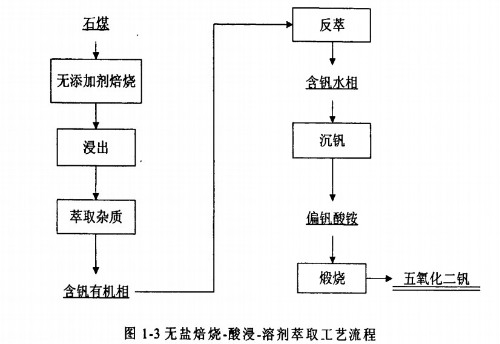

- 1) 无盐焙烧-酸浸-溶剂萃取工艺:由于钠盐焙烧工艺提钒需要消耗大量的盐,并且在焙烧时产生C12,HCl气体以及少量的S02气体,需要设置大量的废气、废水处理装置,否则会对周围环境产生严重的污染。不少人提出了无盐焙烧工艺,该工艺与钠盐焙烧提钒工艺相比具有三废减少、环境改善等优点。无盐焙烧是在石煤焙烧过程中不添加钠盐,在高温下通过空气中的氧直接将三价钒氧化为五价,使其与矿石本身分解出来的氧化物生成钒酸盐,进行浸出得到含钒溶液,再进一步加工为五氧化二钒。

- 无盐焙烧-酸浸-溶剂萃取工艺一般包括焙烧、酸浸、沉钒、制偏钒酸铵和煅烧几个步骤 。其流程图如图所示。

- 由于在焙烧时不加任何添加剂,生产成本降低20%-25%,同时避免了烟气污染,含钒废水也大大减少

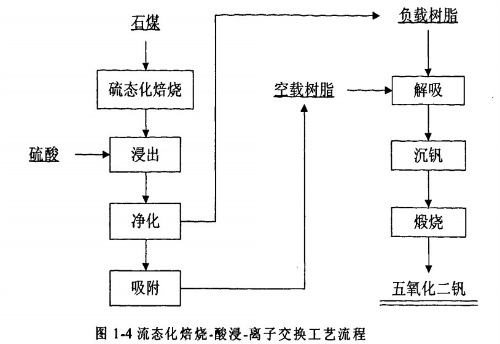

- 2) 流态化焙烧-酸浸-离子交换工艺:由湖南省煤炭科研所与长沙有色冶金设计院共同开发的流态化焙烧-酸浸-离子交换工艺己被湖北某钒厂采用,钒总回收率达65%以上,工艺流程如图。

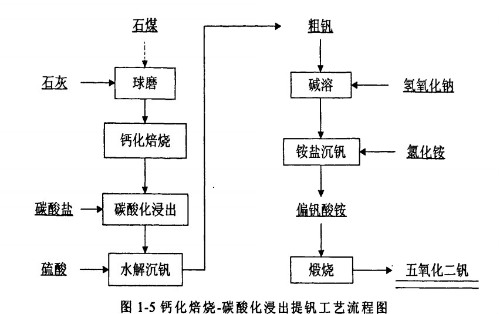

- 3) 钙化焙烧-碳酸化浸出工艺:除了加钠盐焙烧或氧化焙烧外,也有采用钙化焙烧一碳酸化浸出的工艺,钙化焙烧工艺目的与钠化焙烧工艺恰恰相反,使钒转化为不溶于水,但溶于碳酸盐溶液,形成钒酸钙,达到与其他杂质分离的目的。该工艺用石灰、石灰石或其它含钙化合物作添加剂加到含钒石煤中造球、焙烧,使钒氧化成不溶于水的钒的钙盐。

- Na2C03、NaHC03或NH4HC03的水溶液皆可进行浸出一,从环保和价格上考虑最好选择NH4HC03溶液将其浸出,并控制合理的pH值,使之生成V02+、V100286-等离子,同时净化浸出液,除去Fe等杂质,后采用铵盐法沉钒,制偏酸铵并锻烧得高纯度V205,此工艺流程见图 。

- 钙化焙烧法己应用于石煤提钒 。此法废气中不含HCl,C12等有害气体,焙烧后的浸出渣不含钠盐,富含钙,有利于综合利用,如用于建材行业等。但钙化焙烧提钒工艺对焙烧物有一定的选择性,对一般矿石存在转化率偏低、成本偏高等问题,不适于大量生产。

- 国内首创的双循环高效氧化提钒新工艺,创建了全新的在线循环新思路,通过多种强化机制,发明了自催化-高效解离-循环氧化提钒新方法,突破了含钒页岩低价钒难以氧化转价的技术难关和环境瓶颈。

- 工艺流程图如下:

- 含钒页岩是我国尚未有效开采和利用的钒矿资源。双循环高效氧化提钒工艺解决了当前我国含钒页岩提钒工艺中的重大关键技术难题,潜在经济效益巨大。

- 专家认为,本技术可以在湖南、陕西、浙江、安徽等含钒页岩资源丰富的地区推广应用,将有效利用我国低品级含钒页岩资源,扩大可利用钒资源储量近100亿吨,极大地促进我国钒行业的发展。

- 我国从钒矿和石煤中提取钒绝大多数采用钠盐焙烧-水浸-酸沉淀-碱溶-铵盐沉淀-偏钒酸铵热解的工艺流程。该工艺在生产中暴露出的主要缺点是在焙烧过程中产生大量氯化氢、氯气等有毒气体,废水中含有大量盐份,对环境有严重污染,钒的转化率也低,为解决这些问题,不少专家做了大量研究工作,提出了原矿氧化焙烧-碱浸、钙盐焙烧-碳铵浸、原矿酸浸或沸腾炉脱碳酸浸、细菌浸出、钠盐焙烧-水浸渣再酸浸等工艺流程,取得了较好的结果。

- 在国外提取钒一般采用酸浸或钠盐焙烧-酸浸-溶剂萃取工艺流程,如美国矿业局从华达州的分化岩石中提取钒采用的是钠盐焙烧-溶剂萃取-铵盐沉淀工艺流程;英国曼斯菲尔德公司从炼铜的炉渣中提取钒采用的是在回转炉内高温下加盐和硫酸焙烧-水浸-沉淀工艺;波兰从含五氧化二钒的石煤中回收钒采用的是硫酸化焙烧-水浸工艺。

- 目录

Vanadium

- 介绍

- 历史发展

- 资源分布

- 冶炼工艺

- 应用

- 回收

- 健康影响

- 行业标准

- 名企

- 推荐

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- 涨 • 知识

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

1 氢 |

2 氦 |

||||||||||||||||||||||||||||||

3 |

4 铍 |

5 硼 |

6 碳 |

7 氮 |

8 氧 |

9 氟 |

10 氖 |

||||||||||||||||||||||||

11 钠 |

12 |

13 |

14 |

15 磷 |

16 硫 |

17 氯 |

18 氩 |

||||||||||||||||||||||||

19 钾 |

20 |

21 |

22 |

23 |

24 |

25 |

26 铁 |

27 |

28 |

29 |

30 |

31 |

32 |

33 |

34 |

35 溴 |

36 氪 |

||||||||||||||

37 铷 |

38 |

39 |

40 |

41 |

42 |

43 锝 |

44 钌 |

45 铑 |

46 钯 |

47 银 |

48 |

49 |

50 |

51 |

52 |

53 碘 |

54 氙 |

||||||||||||||

55 铯 |

56 钡 |

57 |

58 |

59 |

60 |

61 |

62 |

63 |

64 |

65 |

66 |

67 |

68 |

69 |

70 |

71 |

72 铪 |

73 |

74 |

75 |

76 锇 |

77 铱 |

78 铂 |

79 金 |

80 |

81 铊 |

82 |

83 |

84 钋 |

85 砹 |

86 氡 |

87 钫 |

88 镭 |

89 锕 |

90 钍 |

91 镤 |

92 铀 |

93 镎 |

94 钚 |

95 镅 |

96 锔 |

97 锫 |

98 锎 |

99 锿 |

100 镄 |

101 钔 |

102 锘 |

103 铹 |

104 鑪 |

105 Db |

106 Sg |

107 Bh |

108 Hs |

109 Mt |

110 鐽 |

111 錀 |

112 Cn |

113 Uut |

114 Fl |

115 Uup |

116 Lv |

117 Uus |

118 Uuo |