- 硒的生产工艺

- 有色金属冶金工业中,提取硒的主要原料为电解产出的阳极泥,其中居于首位的是铜电解的阳极泥,约占原料来源的90%,其次是镍和铅电解的阳极泥。此外,有色冶炼与化工厂的酸泥(从烟气中回收得到的尘泥或淋洗泥渣)也富含硒,也可作为硒提取的原料。

- (1)硫酸化焙烧提取硒

- 目前,世界上约半数的阳极泥采用硫酸化焙烧处理。该方法的优点主要有以下几点:

- •物料呈浆状,操作过程中机械损失较少。

- •可以回收提硒残渣中的碲,回收率大于70%。

- •在硫酸化焙烧过程中,由于不形成硒酸盐或亚硒酸盐,因此,还原硒时可不需另加盐酸,比较经济。

- •简单地在第一工序将硒提取,硒的回收率大于93%。

- •不发生硒及其化合物的升华,烟气量少,减少了硒的毒害。

- •适宜于对含贵金属及铜、镍、铅、铋多的阳极泥综合利用。

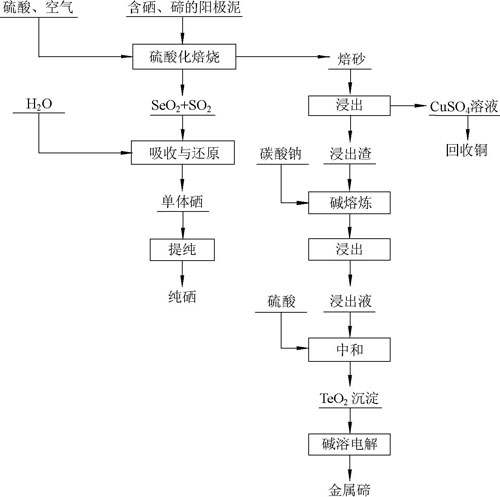

- 硫酸化焙烧提取硒的工艺流程见下图:

- 在硫酸化焙烧过程中,将阳极泥配以料重80%~110% 的硫酸,搅拌混合均匀,在350~500℃温度下焙烧,物料中的硒及其化合物与硫酸发生如下主要化学反应:

- Se+2H2SO4=H2SeO3+2SO2↑ +H2O (1)

- Se+2H2SO4=SeO2↑ +2SO2↑ +2H2O (2)

- CuSe+4H2SO4=SeO2↑ +CuSO4+3SO2↑ +4H2O (3)

- Cu2Se+2H2SO4+2O2=SeO2↑ +2CuSO4+2H2O (4)

- Ag2Se+4H2SO4=SeO2↑ +Ag2SO4+3SO2↑ +4H2O (5)

- 其它硒化物(MeSe)及重金属(Me)等发生如下反应:

- 4MeSe+12H2SO4=4SeO2↑+4MeSO4+6SO2↑+12H2O+S2 (6)

- Me2Se+4H2SO4=SeO2↑ +Me2SO4+3SO2↑ +4H2O (7)

- Me+2H2SO4=MeSO4+SO2↑ +2H2O (8)

- 在硫酸化焙烧过程中,阳极泥中的硒及其化合物发生反应,生成极易挥发的SeO2,SeO2 极易溶解于水生成H2SeO3。因此,采用串联数级盛水的吸收塔,吸收烟气中的SeO2,在高于70℃的吸收温度时,硒的吸收率大于90%。在温度高于70℃时,生成的亚硒酸被烟气中的二氧化硫还原为单体硒。在吸收SeO2 过程中,控制吸收液的硫酸浓度与温度很重要。如果硫酸的浓度过高则会发生如下反应:

- Se+H2SO4=SeSO3+H2O (9)

- Se+2H2SO4=SeO2+2H2O+2SO2 (10)

- SeO2+2H2O+3SO2=H2SeS2O6+ H2SO4 (11)

- 若溶液温度低于70℃,硒生成H2SeS2O6。在高于70℃时,H2SeS2O6 不稳定而离解析出硒:

- H2SeS2O6=Se↓+SO2+H2SO4 (12)

- (2)氧化焙烧—碱浸提硒

- 鉴于硒及其化合物在低温下可氧化为氧化物,该类氧化物易被氢氧化钠浸出。硒被浸出后,转入盐酸介质中,通入二氧化硫还原出硒。一般铜阳极泥在250~380℃下进行氧化焙烧,过程中发生如下化学反应 :

- Cu2Se+2O2=CuSeO3+CuO (13)

- CuSe+2O2=CuSeO4 (14)

- 2Ag2Se+3O2=2Ag2SeO3 (15)

- Ag2Se+O2=2Ag+SeO2↑ (16)

- AuSe2+2O2=Au+2SeO2↑ (17)

- 在90℃的温度下,焙烧料用碱浸出,发生如下化学反应:

- Ag2SeO3+2NaOH=Na2SeO3+H2O+Ag2O (18)

- CuSeO3+2NaOH=Na2SeO3+H2O+CuO (19)

- SeO2+2NaOH=Na2SeO3+H2O (20)

- 碱浸出液采用硫酸中和至pH 为7~8 时,溶液中的Na2SeO3 转化为H2SeO3:

- Na2SeO3+H2SO4=H2SeO3+Na2SO4 (21)

- 向H2SeO3 的溶液中加入盐酸酸化,并通二氧化硫将H2SeO3 还原为元素硒,得到的粗硒粉含硒99%,其反应方程式为:

- H2SeO3+2SO2+H2O=Se↓+2H2SO4 (22)

- Na2SeO3+2HCl+2SO2+H2O=Se↓+2H2SO4+2NaCl (23)

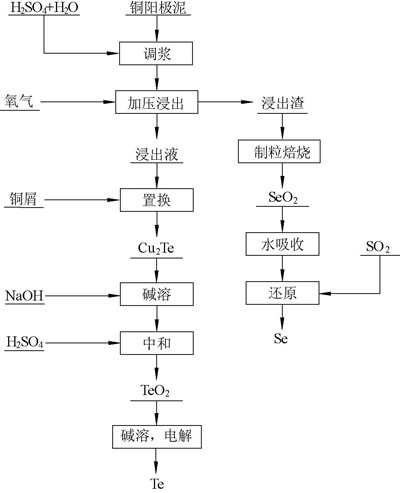

- (3)加压氧浸提硒

- 将铜阳极泥加入高压釜中,在温度为160~180℃、氧压为250~350 kPa 的条件下进行浸出,碲以Te4+或Te6+形态转入溶液,碲与铜浸出率接近100%。浸出渣经过制粒焙烧,阳极泥中的硒被氧化为二氧化硒,经过水吸收,二氧化硫还原为单质硒。

- 加压浸出提取硒的工艺流程见下图:

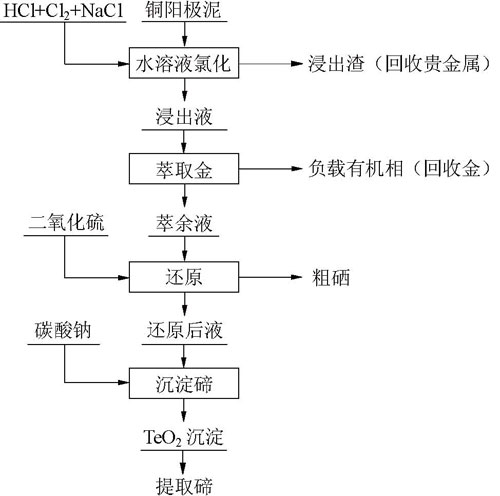

- (4)水溶液氯化提取硒

- 向浆化的阳极泥中通入氯气,氯气通入矿浆中,与其中的水反应形成强氧化性的HClO,然后,从物料中浸出硒:

- H2O+Cl2=HCl+HClO (24)

- 2HClO=2HCl+O2 (25)

- Se+2HClO+H2O=H2SeO3+2HCl (26)

- Cu2Se+4HClO= H2SeO3+H2O+2CuCl2 (27)

- Ag2Se+3HClO= H2SeO3+HCl+2AgCl ↓ (28)

- 当HClO 过量时,硒及其化合物被氧化形成H2SeO4:

- Se+3HClO+H2O= H2SeO4+3HCl (29)

- Cu2Se+5HClO= H2SeO4+H2O+2CuCl2+HCl (30)

- Ag2Se+4HClO= H2SeO4+2HCl+2AgCl ↓ (31)

- 3Se+SeO2+4HCl=2Se2Cl2+2H2O (32)

- 水溶液氯化的最佳条件是:氯化温度25~80℃、液固比为8、HCl 水溶液中含50~100g/L 氯化钠、氯气用量为1kg 阳极泥0.9~1.3 kg Cl2。

- 氯化法综合回收硒与碲典型工艺流程见下图:

- (5)选冶结合提硒

- 选冶结合提硒分为阳极泥选冶提硒和酸泥选冶提硒两种方法。选冶法的优点在于经济适用,脱铅良好。减少了后续处理物料量,硒、碲和贵金属的选矿回收率高,且脱铜工序与湿磨阳极泥合一,简化了工艺。

- ①阳极泥选冶提硒

- 由于阳极泥粒度较细,含铅等金属量高,采用相应的选矿捕收剂,优先浮选得硒、碲精矿;然后从中回收硒、碲。前苏联莫斯科铜厂阳极泥成分为(%):Se 2~6,Au0.04~0.16,Ag 2.81~3.17,Pd 0.09~2.84,Pt 0.01~0.44,Cu 11.28~27.6。先将阳极泥脱铜,再调料浆浓度达200g/L,加入丁基铵黑药250g/L 进行浮选,获得含硒9.23%~14.35% 的硒精矿,硒的回收率大于94.4% 。

- ②酸泥选冶提硒

- 含硒0.08%~0.11%、银0.05%、铅49.5% 的某铜厂酸泥,其中硒主要呈Cu2Se 与Ag2Se,99% 的铅为PbSO4。经微酸加乙二胺预处理后,用石灰500g/t、丁基黄药100g/t 等药剂浮选脱除尾矿,浮选得含硒1.05%、银0.72% 的精矿,硒的回收率达到87%。

- (6)萃取法提取硒

- 由于硒及其化合物或多或少具有毒性,从环境保护考虑,萃取法显然具有很好的发展前景。

- ①盐酸介质中萃取硒

- TBP可萃取盐酸溶液中的硒,在萃取过程中,采用TBP 可将溶液中的Se4+ 萃取;胺类萃取剂如三辛胺(TOA)可在盐酸介质中萃取Se4+,要求TOA 的浓度超过0.7mol/L。

- ②硫酸介质中萃取硒

- 在硫酸介质中,萃取硒的报道较少。有报道可采用D2EHPA/ 甲苯萃取Se4+,在含0.05~2.5mol/L 的硫酸溶液中,可用二乙基二硫代磷酸钠/CCl4 萃取Se4+。

- 迄今为止,除TBP 在工业上用于萃取Se4+ 外,还未见到其他萃取剂用于硒的工业应用报道。

- (7)离子交换树脂吸附硒

- 在盐酸溶液中,硒会形成相应的HSeO3-、HSeO4-、SeO32- 及SeO42- 等络合阴离子,在盐酸浓度超过6mol/L时,则形成SeCl5-、SeCl62- 等络合阴离子。可采用阴离子交换树脂ЭДЭ-10П 及АВ-17 等交换吸附硒,硒在pH值为3~4 的溶液中具有最大的交换吸附率。

- 在硝酸介质中,我国研究者采用离子交换树脂、通过交换吸附,将99%的粗硒提纯到99.995% 的纯硒。首先,采用硝酸将99% 的粗硒溶解得含硒15g/L 的亚硒酸溶液;然后,通过OH- 型阴离子交换树脂吸附硒:

- H2SeO3+2ROH=R2SeO3+2H2O (33)

- 当树脂交换吸附达到饱和后,在80℃的温度下,采用6% 氢氧化钠溶液解析:

- R2SeO3+2NaOH=2ROH+Na2SeO3 (34)

- 将较纯净的Na2SeO3 溶液调pH=5.5,通过H+ 型阳离子树脂交换,得到纯H2SeO3 溶液:

- Na2SeO3+2RH= H2SeO3+2RNa (35)

- 将所得纯净的H2SeO3 溶液, 采用NaHSO3 或Na2SO3 溶液还原,沉淀出99.995% 的硒粉。

- (1)苏打法提取硒

- 苏打法是另一种从阳极泥中回收硒的方法,其优点在于:在第一道工序就能使贵金属与硒、碲良好分离,且贵金属回收率高;硒的回收工艺简单;可以综合回收碲与铜。苏打法提硒可分为苏打熔炼法与苏打烧结法。

- ①苏打熔炼法回收硒

- 将脱铜阳极泥配以料重40%~50% 的苏打,混合均匀并投入电炉中,在450~650℃下进行苏打熔炼,硒与碲转变为易溶于水的硒酸盐或亚硒酸盐,相关化学反应方程式:

- 2Se+2Na2CO3+3O2=2Na2SeO4+2CO2 (36)

- Cu2Se+ Na2CO3+2O2=Na2SeO3+CO2+2CuO (37)

- 将脱铜阳极泥配以料重40%~50% 的苏打,混合均匀并投入电炉中,在450~650℃下进行苏打熔炼,硒与碲转变为易溶于水的硒酸盐或亚硒酸盐,相关化学反应方程式:

- 2Cu2Se+2Na2CO3+5O2=2Na2SeO4+2CO2+4CuO (38)

- CuSe+ Na2CO3+2O2=Na2SeO4+ CO2+CuO (39)

- 2CuSe+2Na2CO3+3O2=2Na2SeO3+2CO2+2CuO (40)

- SeO2+Na2CO3=Na2SeO3+ CO2 (41)

- Ag2Se+Na2CO3+O2=Na2SeO3+CO2+2Ag (42)

- 2Ag2Se+2Na2CO3+3O2=2Na2SeO4+2 CO2+4Ag (43)

- 2Na2SeO3+O2=2Na2SeO4 (44)

- 苏打熔炼反应起始于300℃,在500~600℃时,反应便剧烈进行;温度达到700℃,则会有SeO2 的明显挥发。为了保证氧化反应完全进行,使硒生成水溶性盐,苏打熔炼温度应控制在650~700℃进行。

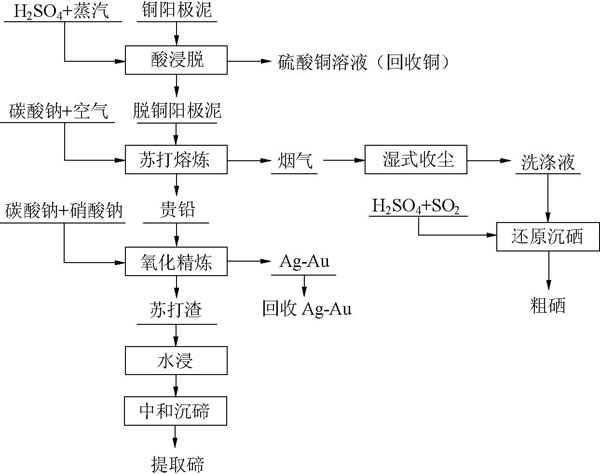

- 苏打熔炼法回收硒的典型工艺流程见下图:

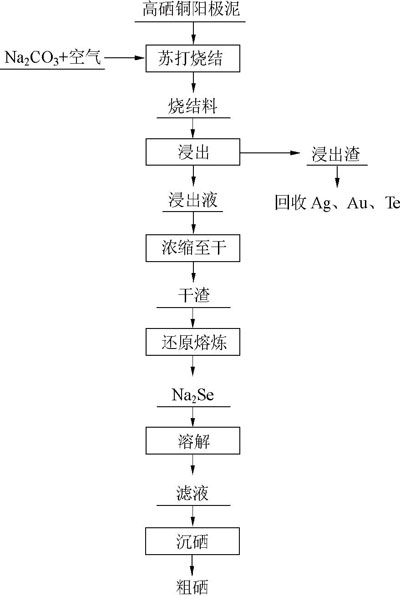

- ②苏打烧结法回收硒

- 此法适于处理贫碲高硒的阳极泥物料,因高碲料会妨碍获得纯硒。将含Se21%、Te1%的阳极泥配入料重9%的苏打,加水调成稠浆,挤压制粒、烘干,投入电炉内,保持低于烧结温度下,控制在450~650℃通入空气进行苏打烧结,硒转化为硒酸钠或亚硒酸钠。烧结料用80~90℃热水浸出,在通空气搅拌的情况下,得到含铜62g/L、银3.6g/L 的亚硒酸盐溶液,此浸出液经浓缩至干,干渣配上炭在600~625℃的电炉内还原熔炼而得到Na2Se:

- Na2SeO3+3C=Na2Se+3CO (45)

- Na2SeO4+4C=Na2Se+4CO (46)

- 水溶解Na2Se,过滤得到的残渣返回利用。向滤液鼓入空气氧化而得到灰硒产物:

- 2Na2Se+2H2O+O2=2Se↓+4NaOH (47)

- 在此过程中,90% 的硒自溶液中析出,经水洗即得粗硒,硒的总回收率在93%~95% 的范围内。

- 苏打烧结法回收硒的流程见下图:

- (2)真空蒸馏提硒法

- 利用硒的低沸点,而铜、铅、锌、金、银等沸点较高的的特性,将硒与杂质分离。将含硒物料投入真空蒸馏炉内,加温到300~500℃,含硒物料熔融,控制真空度为13~30 Pa,蒸馏与保温2~3 h,物料中的硒被蒸馏出来,导入冷凝室于270~300℃冷凝,从冷凝物回收得到92% 的粗硒,经处理除杂得99.5% 硒;而高沸点难挥发的其他物质残留在蒸馏渣中,可从蒸馏渣中分别综合回收有价金属。

- 目前,硒的提取工艺主要分为火法提硒和湿法提硒。火法提取硒工艺由于对原料的适应性强、操作简单,在工业生产中得到了广泛的应用,已经成为一种传统的提取硒的工艺,在相当长的一段时间内,火法提硒成为从铜电解阳极泥中提取硒的主导工艺。但火法提硒工艺也存在一些问题,如烟气量大、易于产生SO2 和SeO2 等有毒气体、能耗高等,严重影响其进一步推广应用。而湿法提硒工艺则具有能耗低、清洁环保、生产成本低等优点,因而湿法提硒工艺将逐渐替代火法提硒工艺,成为提取硒的主导工艺。

- 目录

Selenium

- 介绍

- 历史发展

- 资源分布

- 应用

- 生产工艺

- 回收利用

- 健康影响

- 环境影响

- 行业标准

- 名企

- 推荐

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- 涨 ▪ 知识

- 延伸阅读

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

1 氢 |

2 氦 |

||||||||||||||||||||||||||||||

3 |

4 铍 |

5 硼 |

6 碳 |

7 氮 |

8 氧 |

9 氟 |

10 氖 |

||||||||||||||||||||||||

11 钠 |

12 |

13 |

14 |

15 磷 |

16 硫 |

17 氯 |

18 氩 |

||||||||||||||||||||||||

19 钾 |

20 |

21 |

22 |

23 |

24 |

25 |

26 铁 |

27 |

28 |

29 |

30 |

31 |

32 |

33 |

34 |

35 溴 |

36 氪 |

||||||||||||||

37 铷 |

38 |

39 |

40 |

41 |

42 |

43 锝 |

44 钌 |

45 铑 |

46 钯 |

47 银 |

48 |

49 |

50 |

51 |

52 |

53 碘 |

54 氙 |

||||||||||||||

55 铯 |

56 钡 |

57 |

58 |

59 |

60 |

61 |

62 |

63 |

64 |

65 |

66 |

67 |

68 |

69 |

70 |

71 |

72 铪 |

73 |

74 |

75 |

76 锇 |

77 铱 |

78 铂 |

79 金 |

80 |

81 铊 |

82 |

83 |

84 钋 |

85 砹 |

86 氡 |

87 钫 |

88 镭 |

89 锕 |

90 钍 |

91 镤 |

92 铀 |

93 镎 |

94 钚 |

95 镅 |

96 锔 |

97 锫 |

98 锎 |

99 锿 |

100 镄 |

101 钔 |

102 锘 |

103 铹 |

104 鑪 |

105 Db |

106 Sg |

107 Bh |

108 Hs |

109 Mt |

110 鐽 |

111 錀 |

112 Cn |

113 Uut |

114 Fl |

115 Uup |

116 Lv |

117 Uus |

118 Uuo |